打开文本图片集

打开文本图片集

摘要:为了测定35MnBH圆钢的真实的奥氏体晶粒度,采用氧化法和直接淬硬法分别进行检测。结果表明氧化法和直接淬硬法均能很好的检测出35MnBH圆钢的奥氏体晶粒度,晶粒级别9.0~9.5级左右,符合标准大于6级要求。采用氧化法测定的奥氏体晶粒度级别比直接淬硬法测定的级别大半级,满足生产检测,但对检测人员的金相样制备水平要求比较高;直接淬硬法不仅制样过程、磨制试样简单,而且经浸蚀后晶界显示清晰,成功率高。

关键词:35MnBH 奥氏体晶粒度;直接淬硬法;氧化法

Abstract:In order to determine the true austenite grain size of 35MnBH round steel, oxidation method and direct hardening method are used for testing respectively. The results show that both the oxidation method and the direct hardening method can detect the austenite grain size of 35MnBH round steel very well. The grain grade is about 9.0~9.5, which meets the standard requirements of more than 6 grades. The austenite grain size grade determined by oxidation method is more than half of that determined by direct quenching method, which meets the requirements of production inspection, but requires higher metallographic sample preparation level for inspectors; The direct hardening method is not only simple in sample preparation and sample grinding, but also clear in grain boundary after etching with high success rate.

Keyword:Austenite grain size; Direct hardening method; Oxidation method

35MnBH 圆钢具有良好的淬透性及热处理工艺性能,广泛应用于工程机械履带底盘件。由于挖掘机、装载机、起重机、大型自卸车等工程机械工作环境条件特殊,需要良好的组织和力学性能。

奥氏体晶粒决定了钢件冷却后的组织和性能,细小的奥氏体晶粒可使钢在冷却后获得细小的室温组织,从而具有优良的综合力学性能,奥氏体晶粒越小,钢热处理后的强度越高,塑性越好,冲击韧性越高[1]。因此对35MnBH钢进行奥氏体晶粒度进行测定很有必要。

根据GB/T6394—2017《金属平均晶粒度测定方法》中的钢的奥氏体晶粒度测量方法包括相关法、渗碳法、模拟渗碳法、铁素体网法、氧化法、直接淬硬法和渗碳体网法等[2]。对于35MnBH合金钢,常用的方法为氧化法和直接淬硬法,国内外一致认为直接淬硬法准确可靠,甚至可以作为仲裁方法,它显示的奥氏体晶粒度是真实的,是原始成分的奥氏体晶粒度。而氧化法所显示的奥氏体晶粒度比晶粒边界腐蚀法要细[3] 。因此本文对35MnBH圆钢的奥氏体晶粒度的检测分别采用氧化法和直接淬硬法,以确保检验结果可靠。

1 试验材料及方法

1.1试验材料

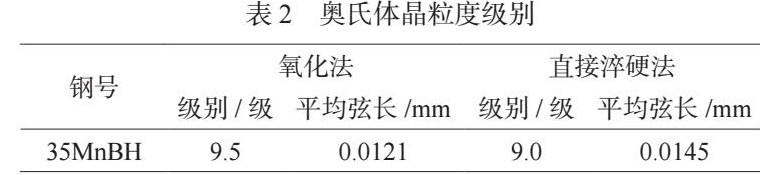

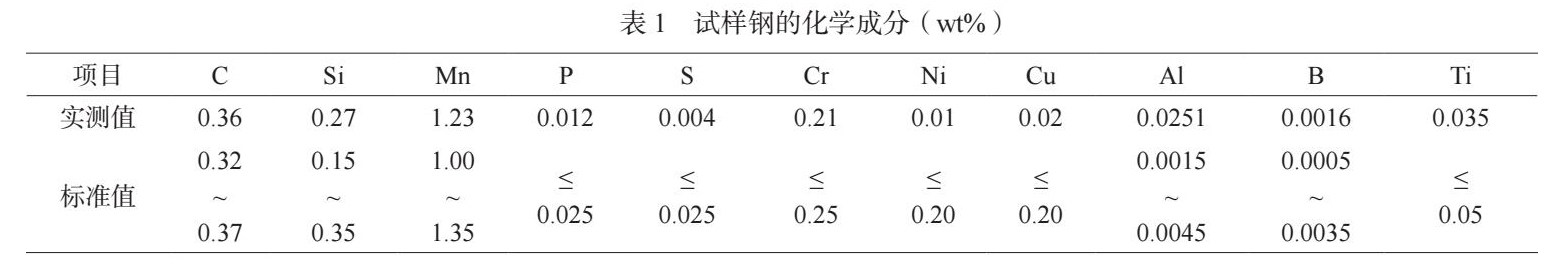

试验钢采用我厂生产的35MnBH-HLD2热轧圆钢,直径50mm,主要成分见表1,符合GB/T 5216-2014要求。

1.2试验方法

1.2.1 氧化法

根据GB/T6394—2017《金属平均晶粒度测定方法》附录A中的氧化法,将试样磨制经磨制和抛光的试样抛光面朝上置于空气炉中加热,加热温度860℃,保温1小时,然后水淬。冷却后根据氧化情况可将试样倾斜10~15°,轻轻研磨和抛光,用15%盐酸酒精溶液进行浸蚀,浸蚀时间约10~15分钟,然后在显微镜上测定晶粒度。

1.2.2 直接淬硬法

按照GB/T6394—2017《金属平均晶粒度测定方法》附录A中的直接淬硬法,试样加热温度870℃,保温1小时,水淬。冷却后切取试样面,研磨和抛光,然后将试样进行浸蚀(浸蚀剂采用100mL饱和苦味酸水溶液、1g十二烷基苯磺酸钠、5滴双氧水)。浸蚀温度70℃后,浸蚀时间5分钟,之后取出试样,在流水中用脱脂面清洗检验面,然后在显微镜上测定晶粒度。

2 试验结果及分析

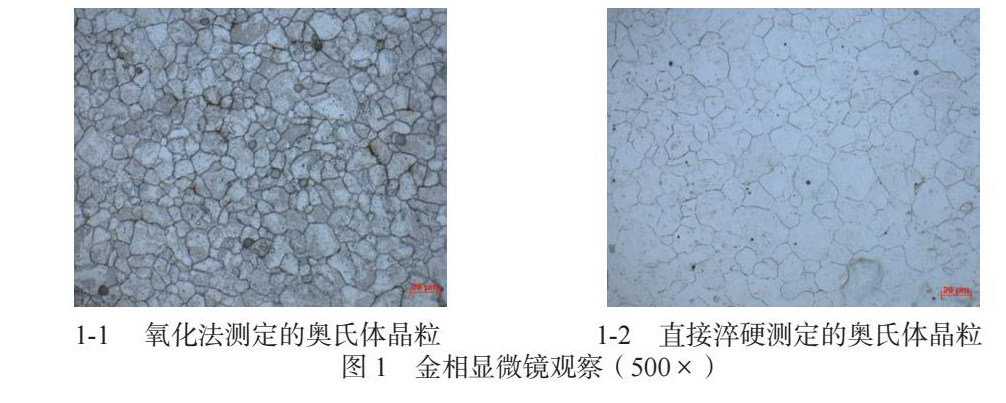

采用氧化法和直接淬硬法所得的结果如下表2。奥氏体晶粒度级别是在500倍显微镜下选取具有代表性的典型视场用比较法进行评定(见图1)。表中还列出了用截距法测得的平均弦长。

直接淬硬法适用于淬火后得到马氏体的钢,采用具有强烈选择性的腐蚀剂(苦味酸)使原始奥氏体晶界变黑,因此能真实反映钢的奥氏体晶粒大小[4]。

对合金钢,用氧化法显示的奥氏体晶粒度要比直接淬硬法的晶粒度要细半级左右。氧化法是利用奥氏体晶界的氧化物网络来评定钢的奥氏体晶粒度:奥氏体晶界的氧化物要比晶体内厚,通过适当的研磨和抛光,晶界处有氧化物而晶内没有,从而显示出奥氏体晶界。但是氧化物网络将对钢的奥氏体晶粒的长大产生影响,合金钢抗高温氧化能力较强,高温加热保温时,试样表面氧化层的增厚速度滞后于奥氏体晶粒的长大速度,表层奥氏体晶界形成的氧化物网络将阻止奥氏体晶粒的长大[5]。因此,对于合金钢,用氧化法所显示的奥氏体晶粒较直接淬硬法要细。

3讨论

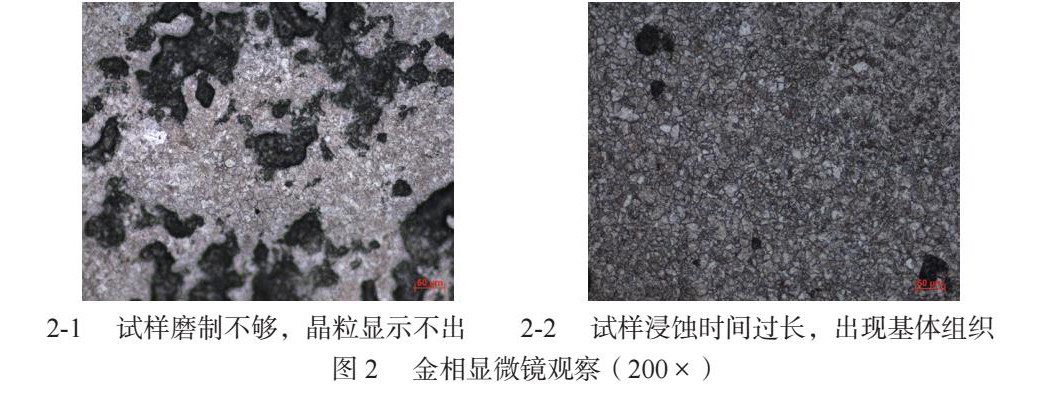

3.1采用氧化法,由于试样表面的氧化层非常薄,且腐蚀后能显示晶粒的区域仅为适当深度、很窄的一小片区域[5],为了防止把氧化层磨没了,要倾斜10~15°磨制,为了提高成功率需借助显微镜,需要经过多次磨抛、浸蚀,直至试样可以用于级别评定,这样导致制备时间较长(见图2-1)。另外浸蚀的时间不容易掌握。若浸蚀时间短,则晶界不明显;若浸蚀时间的过长,钢的组织已经被腐蚀出来(见图2-2)。浸蚀长短与浸蚀溶液的存放时间,环境温度的高低以及试样的含碳量均有影响,一般需要浸蚀时间在10~15分钟。因此采用氧化法对检测人员的金相样制备水平要求比较高。

3.2采用直接淬硬法,浸蚀剂中缓蚀剂的多少,对控制浸蚀效果有重要作用[6],另外通过加热可加快浸蚀,效果较好。初期需通过反复试验,确定缓蚀剂的添加量为1g/100ml。若缓蚀剂的量不够(见图3),延长保温时间也晶粒显示效果不好,界面不清晰。十二烷基苯磺酸钠对基体马氏体组织腐蚀很轻而强烈腐蚀原始奥氏体晶界,不易将基体组织显现出来,因此采用含有十二烷基苯磺酸钠的饱和苦味酸水溶液,在较长的浸蚀时间(5~10分钟)内都能完整、清晰地显示奥氏体晶界(见图1-2,图3-2),成功率高。采用直接淬硬法缺点是苦味酸有极强的毒性,对皮肤强烈刺激性,还具有易爆性,不易购买。

4 结论

4.1 通过氧化法和直接淬硬法检测的35MnBH钢奥氏体晶粒度级别在9.0~9.5级级左右,符合标准大于6级的要求。

4.2采用氧化法(试样抛光后加热到860℃,保温 1 h,水淬,试样磨抛后进行浸蚀,浸蚀剂配方为15%盐酸乙醇溶液,浸蚀时间10~15min,然后在显微镜上测定晶粒度)所显示的35MnBH钢奥氏体晶粒度比直接淬硬法的细一点,晶粒度级别大半级左右,满足生产检测,但对检测人员的金相样制备水平要求比较高。

4.3采用直接淬硬法(试样加热到870℃,保温 1 h,水淬,试样磨抛后进行浸蚀,浸蚀剂配方为100mL饱和苦味酸水溶液+1g十二烷基苯磺酸钠+5滴双氧水,浸蚀温度70℃,浸蚀时间5~10 min,然后在显微镜上测定晶粒度)能有效显示出35MnBH钢的奥氏体晶粒,制样过程简单,磨制试样也比较简单,而且晶界显示清晰,成功率高。

参考文献

[1] 崔忠圻.金属学与热处理[M].北京:机械工业出版社.2022:244;

[2]程丽杰,栾燕,谷强.新版GB/T-6394-2017《金属平均晶粒度测定法》标准解析[J].冶金标准化与质量,2017.55(3O):1~6;

[3]刘天佑.关于用氧化法检验钢的奥氏体晶粒度的问题.热加工工艺,2000.2:40~42;

[4]冯紫萱.奥氏体晶粒度显示方法的试验探索[J].山西冶金,2019,178(2):50~51;

[5]张卫.钢的奥氏体晶粒度检验方法[J].材料热处理技术,2010,39(22): 66~68;

[6]郑俊涛.含高浓度缓蚀剂苦味酸溶液在奥氏体晶粒度直接腐蚀法中的应用[J].理化检验-物理分册,2019.55(8): 526~529。

作者简介:马华富(1968--),男,大学本科;

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 88888888@qq.com 举报,一经查实,本站将立刻删除。如若转载,请注明出处:http://jonrmal.com/qikan/2621.html